In this article, we delve into the world of quality improvement cycles, focusing on methodologies such as PDCA (Plan-Do-Check-Act) and Six Sigma. These frameworks are essential for organizations aiming to enhance their processes, achieve operational excellence, and deliver superior products and services.

We begin by introducing the concept of quality improvement cycles and their significance in various industries. Quality improvement cycles provide a structured approach to identifying inefficiencies, implementing changes, and measuring results to ensure continuous improvement.

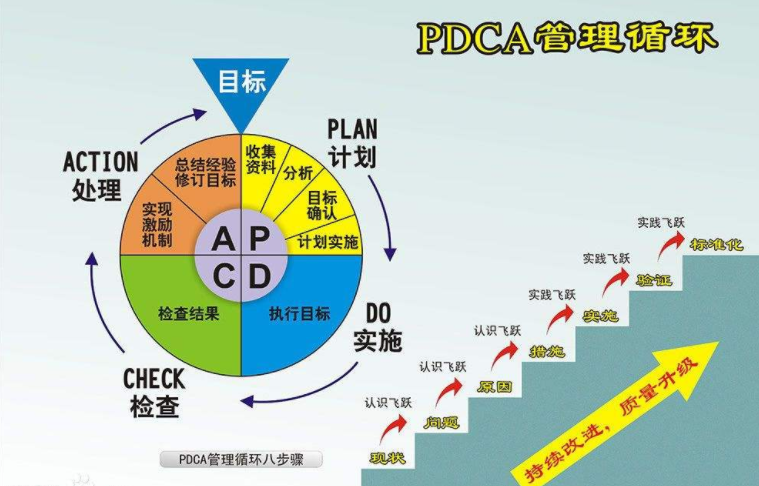

Next, we explore the PDCA cycle, a fundamental methodology in quality management. We break down each phase:

- Plan: Identify a problem or opportunity for improvement, set objectives, and develop a plan of action.

- Do: Implement the plan on a small scale to test its effectiveness.

- Check: Monitor and evaluate the results, comparing them against the objectives.

- Act: If successful, implement the plan on a larger scale; if not, refine and repeat the cycle.

Following this, we delve into Six Sigma, a data-driven methodology aimed at reducing defects and variability in processes. We explain its core components, including the DMAIC framework:

- Define: Identify the problem and project goals.

- Measure: Collect data and determine current performance levels.

- Analyze: Identify root causes of defects and issues.

- Improve: Develop and implement solutions to address root causes.

- Control: Monitor the improvements to ensure sustained success.

Additionally, we discuss the practical applications and benefits of these methodologies through real-world examples and case studies. Organizations that have successfully implemented PDCA and Six Sigma have achieved significant improvements in efficiency, customer satisfaction, and overall performance.

By the end of this guide, readers will have a comprehensive understanding of quality improvement cycles, how to apply PDCA and Six Sigma methodologies, and the tangible benefits these approaches can bring to their organizations. This knowledge will empower leaders to drive continuous improvement and maintain high standards of quality in their operations.

PDCA循环

1. 整理相关方法论定义

PDCA(Plan-Do-Check-Act)循环,又称戴明环,是一种持续改进的管理方法论。它通过四个阶段的循环来改进产品和流程,以确保持续的质量改进和效率提升。

2. 方法论 各环节描述,具体案例等

| 阶段 | 描述 | 具体案例 |

|---|

| 计划(Plan) | 确定改进目标,制定详细的改进计划,包括所需资源、时间表和预期结果。 | 在互联网公司中,计划减少服务器宕机时间,制定详细的维护和监控计划。 |

| 执行(Do) | 按计划实施改进措施,确保所有步骤按预定的方式进行。 | 按计划实施服务器维护和监控措施,确保维护人员和工具到位。 |

| 检查(Check) | 评估执行结果,收集相关数据,分析改进措施的效果,找出差距和问题。 | 收集服务器运行数据,分析维护和监控措施的效果,评估宕机时间是否减少。 |

| 行动(Act) | 基于检查阶段的结果,调整改进措施,巩固成功经验,修正不足之处,并为下一轮循环做准备。 | 根据分析结果调整维护计划,优化监控工具,准备进入下一轮改进循环。 |

3. 该方法论常见误区,和使用错误

| 误区 | 解释 |

|---|

| 忽视计划阶段的重要性 | 详细和准确的计划是成功实施改进的基础,忽视计划可能导致执行阶段出现问题。 |

| 执行阶段不够彻底 | 执行改进措施时不彻底或不到位会影响整体效果,必须确保所有步骤按计划实施。 |

| 检查阶段流于形式 | 只做表面检查而不进行深入分析会导致改进效果不明显,必须收集和分析数据,找出差距和问题。 |

| 不进行调整和改进 | 没有根据检查结果进行调整和改进,PDCA 循环的效果会大打折扣,必须根据反馈不断优化改进措施。 |

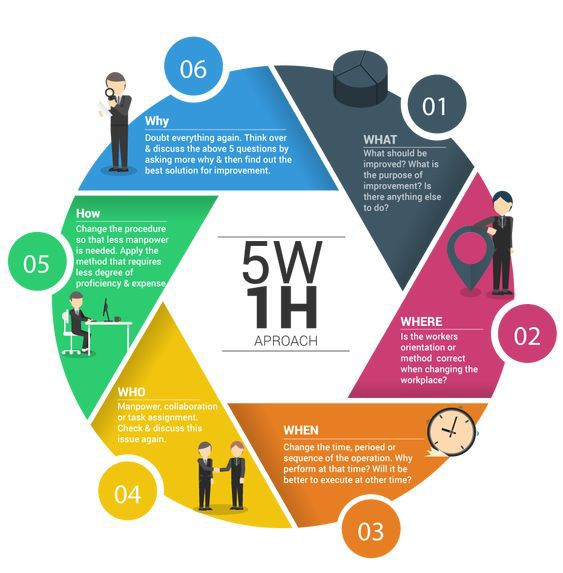

5W1H分析法

1. 整理相关方法论定义

5W1H 分析法是一种问题分析和解决的方法,通过六个基本问题(What, Why, Who, Where, When, How)来全面、系统地分析问题。该方法常用于项目管理、质量改进、问题解决和决策制定。

2. 方法论 各环节描述,具体案例等

| 问题 | 描述 | 具体案例 |

|---|

| What(什么) | 明确问题或目标是什么,定义要解决的问题、要实现的目标或要完成的任务。 | 在机器人制造中,明确某型号机器人经常出现电池故障的问题。 |

| Why(为什么) | 分析为什么会出现这个问题,寻找问题的根本原因或明确目标的重要性。 | 分析机器人电池故障的原因,可能是因为电池质量问题或充电系统设计缺陷。 |

| Who(谁) | 确定与问题或目标相关的人员,明确谁是问题的负责人、谁受到影响以及谁可以提供帮助。 | 确定制造团队、电池供应商和质量检验团队是相关的主要人员。 |

| Where(哪里) | 明确问题发生的地点或目标实现的范围,确定问题发生的具体位置或需要改进的区域。 | 确定电池故障主要发生在装配线的某一具体工位。 |

| When(何时) | 确定问题发生的时间或目标实现的时间节点,了解问题的发生频率和持续时间。 | 确定电池故障主要发生在装配线的高峰生产期间。 |

| How(如何) | 分析如何解决问题或实现目标,制定具体的行动计划和步骤。 | 制定改进电池质量的行动计划,包括更换电池供应商和优化充电系统设计。 |

3. 该方法论常见误区,和使用错误

| 误区 | 解释 |

|---|

| 只停留在表面问题,没有深入分析根本原因 | 只分析表面现象而不深入挖掘根本原因会导致问题不能彻底解决。 |

| 忽略某些关键问题,导致分析不全面 | 如果忽略了某些关键问题,可能会遗漏重要信息,导致分析结果不准确。 |

| 没有具体的行动计划,解决方案不明确 | 如果没有明确的行动计划和步骤,解决方案可能难以实施。 |

| 分析过程中缺乏团队协作,忽视相关人员的意见 | 分析过程中缺乏团队协作,可能会导致信息不全或视角片面。 |

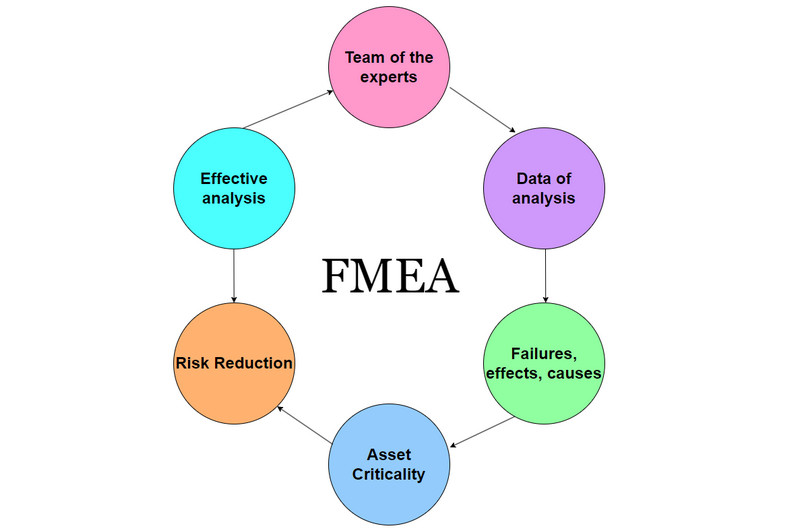

故障模式与影响分析(FMEA)

1. 整理相关方法论定义

故障模式与影响分析(Failure Modes and Effects Analysis, FMEA)是一种系统化的方法,用于识别和评估系统、设计、流程中的潜在故障模式,并分析其影响,从而制定相应的改进措施,降低风险,提升系统的可靠性和安全性。FMEA 常用于产品设计、制造流程、服务等多个领域。

2. 方法论 各环节描述,具体案例等

| 阶段 | 描述 | 具体案例 |

|---|

| 识别故障模式 | 确定系统、设计或流程中可能发生的所有故障模式。 | 在汽车制造中,识别发动机可能出现的故障模式,如燃油泵故障、点火系统故障等。 |

| 分析故障影响 | 分析每种故障模式的影响,确定其对系统、产品或客户的潜在影响。 | 分析燃油泵故障可能导致的影响,如发动机无法启动、车辆抛锚等。 |

| 确定严重性 | 根据故障模式的影响,评估其严重性,通常使用1到10的评分系统,1表示影响最小,10表示影响最大。 | 燃油泵故障导致发动机无法启动,严重性评分为9。 |

| 评估发生频率 | 评估每种故障模式发生的频率,通常使用1到10的评分系统,1表示最不可能发生,10表示最有可能发生。 | 燃油泵故障的发生频率评分为4。 |

| 分析检测能力 | 评估现有的检测方法能否及时发现故障,通常使用1到10的评分系统,1表示最容易检测,10表示最难检测。 | 燃油泵故障在常规检测中较难发现,检测能力评分为7。 |

| 计算风险优先数 | 通过严重性、发生频率和检测能力的评分,计算每种故障模式的风险优先数(RPN = S * O * D)。 | 燃油泵故障的RPN = 9 * 4 * 7 = 252。 |

| 制定改进措施 | 针对高RPN值的故障模式,制定相应的改进措施,降低其发生频率或提高检测能力。 | 改进燃油泵设计,提高质量控制,增加检测手段,降低燃油泵故障的RPN。 |

| 评估改进效果 | 实施改进措施后,重新评估各项评分,计算新的RPN值,确保改进措施的有效性。 | 改进后燃油泵的RPN降低到72。 |

3. 该方法论常见误区,和使用错误

| 误区 | 解释 |

|---|

| 只关注高RPN值的故障模式,忽视低RPN值的潜在风险 | 低RPN值的故障模式如果积累过多,可能也会带来显著风险,需定期评估和改进。 |

| 评分系统不一致,导致评估结果偏差 | 不同人员对评分标准理解不一致,需在团队中明确统一评分标准。 |

| 忽视过程的动态变化,只在某个时间点进行FMEA分析 | 过程和环境的变化可能影响故障模式和影响,需定期进行FMEA分析。 |

| 过于依赖FMEA结果,忽视其他质量管理工具和方法的综合运用 | FMEA是质量管理的一部分,应与其他工具和方法结合使用,提升整体质量管理水平。 |

六西格玛(Six Sigma)方法论

1. 整理相关方法论定义

六西格玛(Six Sigma)是一种系统化的、数据驱动的质量改进方法,旨在通过减少过程中的变异和缺陷来提高产品和服务的质量。六西格玛的目标是将缺陷率控制在每百万机会中的3.4次以内(即达到6σ水平)。

2. 方法论 各环节描述,具体案例等

| 阶段 | 描述 | 具体案例 |

|---|

| 定义(Define) | 确定问题、项目目标和客户要求,设定项目范围和期望的结果。 | 在汽车制造中,定义减少车门装配缺陷的项目目标。 |

| 测量(Measure) | 收集和测量当前流程性能的数据,建立基准数据。 | 收集车门装配过程中各个工序的缺陷数据。 |

| 分析(Analyze) | 分析数据,找出问题的根本原因。 | 使用因果图分析车门装配缺陷的主要原因,如装配工艺、设备故障等。 |

| 改进(Improve) | 开发和实施解决方案,消除问题的根本原因,并进行试验和优化。 | 改进装配工艺,培训装配工人,优化设备维护流程,进行试验验证改进效果。 |

| 控制(Control) | 建立持续监控和反馈机制,确保改进得以维持并防止问题的复发。 | 实施控制图监控装配过程中的缺陷率,定期审核和改进装配流程。 |

3. 该方法论常见误区,和使用错误

| 误区 | 解释 |

|---|

| 认为六西格玛只适用于制造业 | 六西格玛同样适用于服务业、医疗、金融等多个行业。 |

| 忽视数据收集和测量阶段的准确性 | 数据的准确性是六西格玛成功的关键,错误的数据会导致错误的分析和改进措施。 |

| 只关注短期改进而忽视长期控制 | 短期的改进措施如果没有持续的控制和监控,很容易导致问题的复发。 |

| 过度依赖统计工具而忽视实际操作的可行性 | 统计工具虽然重要,但改进措施的实际可行性和操作性同样重要。 |

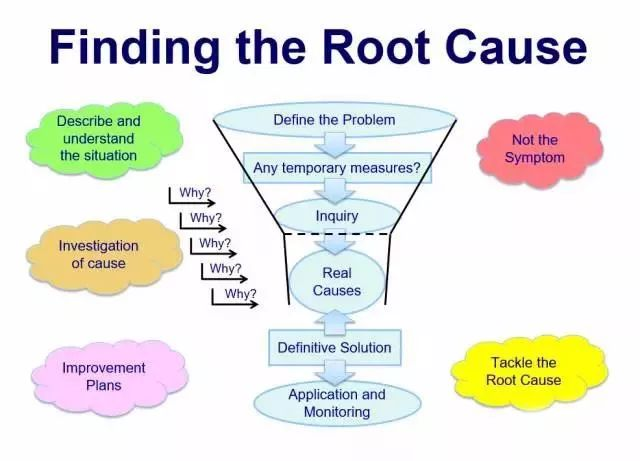

根本原因分析(RCA)

1. 整理相关方法论定义

根本原因分析(Root Cause Analysis, RCA)是一种系统化的方法,用于识别和解决问题的根本原因,从而防止问题的再次发生。RCA 的目标是找出问题的真正原因,而不仅仅是解决表面症状。

2. 方法论 各环节描述,具体案例等

| 阶段 | 描述 | 具体案例 |

|---|

| 识别问题(Identify) | 明确需要解决的问题,并记录其症状、影响和背景。 | 在机器人制造中,发现某型号机器人频繁出现电池故障,记录故障现象及其影响。 |

| 收集数据(Collect) | 收集与问题相关的数据和信息,包括时间、地点、涉及人员、环境等。 | 收集电池故障发生的时间、故障频率、涉及的机器人型号和生产批次等数据。 |

| 分析原因(Analyze) | 使用各种工具和方法,分析数据并找出导致问题的潜在原因。 | 使用鱼骨图(因果图)分析电池故障的潜在原因,包括供应商质量、生产工艺和操作规范等。 |

| 确定根本原因(Identify Root Cause) | 确定导致问题的真正原因,通常是多种原因的综合结果。 | 通过分析确定电池故障的根本原因是供应商提供的电池质量不稳定。 |

| 制定改进措施(Develop Solutions) | 制定解决方案,消除根本原因,并防止问题再次发生。 | 更换电池供应商,实施严格的质量检测,优化供应链管理。 |

| 实施改进措施(Implement) | 实施解决方案,监控改进效果,并确保改进措施得到有效执行。 | 逐步更换电池供应商,实施新质量检测流程,并监控电池故障率的变化。 |

| 评估和跟踪(Evaluate and Follow-Up) | 评估改进措施的效果,跟踪问题是否得到彻底解决,并进行必要的调整和改进。 | 定期评估电池故障率,确保改进措施有效,并根据需要进行进一步优化。 |

3. 该方法论常见误区,和使用错误

| 误区 | 解释 |

|---|

| 只解决表面问题,没有深入找到根本原因 | 仅解决表面症状会导致问题重复出现,必须深入分析找出根本原因。 |

| 数据收集不充分,导致分析结果不准确 | 不完整或不准确的数据会影响分析结果,必须全面收集相关数据。 |

| 忽视多种因素的综合作用,只关注单一原因 | 问题通常是多种原因的综合结果,忽视其中任何一个都会导致分析不全面。 |

| 解决方案缺乏执行力,改进措施不到位 | 解决方案必须得到有效执行和监控,确保改进措施真正解决问题。 |

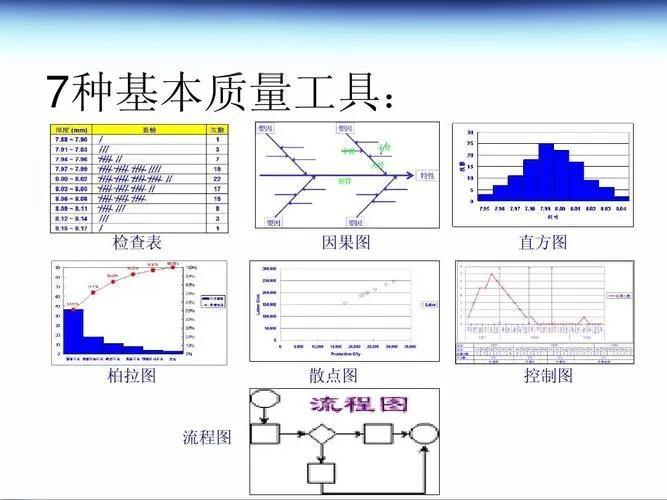

直方图和控制图

1. 整理相关方法论定义

直方图(Histogram):直方图是一种柱状图,用于显示数据的分布情况和频率分布,通过将数据分成多个区间(或桶),显示每个区间的频数。它是统计分析中常用的工具,能够直观地显示数据的集中趋势、离散程度以及异常值。

控制图(Control Chart):控制图是一种用于监控过程变异的图表,通过绘制样本数据点、均值线和控制限来监测过程的稳定性和可控性。控制图帮助识别出过程中的异常变异,并区分出由于普通原因和特殊原因引起的变异。

2. 方法论 各环节描述,具体案例等

| 方法论 | 描述 | 具体案例 |

|---|

| 直方图 | 显示数据的分布情况和频率分布,通过柱状图表示每个区间的频数。 | 在汽车制造中,使用直方图显示发动机零部件的尺寸分布,分析生产过程中是否存在偏差。 |

| 数据收集 | 收集待分析的数据,确定数据的范围和区间。 | 收集1000个发动机零部件的尺寸数据。 |

| 数据分组 | 根据数据范围,将数据分成若干区间(桶)。 | 将尺寸数据分成10个区间,每个区间表示一定的尺寸范围。 |

| 绘制直方图 | 统计每个区间的频数,绘制柱状图。 | 绘制直方图,显示每个尺寸区间的频数分布情况。 |

| 分析数据 | 通过直方图分析数据的集中趋势、离散程度和异常值。 | 分析直方图,确定尺寸分布的集中趋势,识别可能的异常值。 |

| 方法论 | 描述 | 具体案例 |

|---|

| 控制图 | 监控过程变异,区分普通原因和特殊原因引起的变异。 | 在机器人制造中,使用控制图监控生产线上的关键尺寸,确保过程稳定。 |

| 数据收集 | 定期从生产过程中收集样本数据。 | 每小时从生产线收集一次关键尺寸数据。 |

| 计算均值和控制限 | 计算数据的均值和控制限(通常是均值加减三倍标准差)。 | 计算尺寸数据的均值和控制限,用于绘制控制图。 |

| 绘制控制图 | 绘制样本数据点、均值线和控制限,监控过程的变异情况。 | 绘制控制图,显示关键尺寸的样本数据点、均值线和控制限。 |

| 分析变异 | 识别控制图中的异常点,分析是否存在特殊原因引起的变异。 | 分析控制图,识别超过控制限的点,确定是否存在特殊原因引起的变异。 |

3. 该方法论常见误区,和使用错误

| 方法论 | 误区 | 解释 |

|---|

| 直方图 | 只看直方图的形状,不结合数据实际情况进行分析 | 直方图形状可能受到数据量和区间设置的影响,必须结合实际数据进行综合分析。 |

| 数据分组不合理 | 数据分组过多或过少会影响直方图的可解释性。 | 分组过多会导致每个区间频数过少,分组过少会导致每个区间频数过多,难以识别数据的细节分布。 |

| 控制图 | 误认为所有超过控制限的点都是异常点 | 控制图中的点超过控制限并不一定意味着过程异常,需要结合具体情况和其他工具进行进一步分析。 |

| 忽视控制图中的趋势和模式 | 仅关注超过控制限的点,忽视控制图中的趋势和模式可能会错过潜在的过程变异信息。 | 控制图中的趋势和模式可能反映出过程中的潜在问题,需结合其他工具进行全面分析。 |

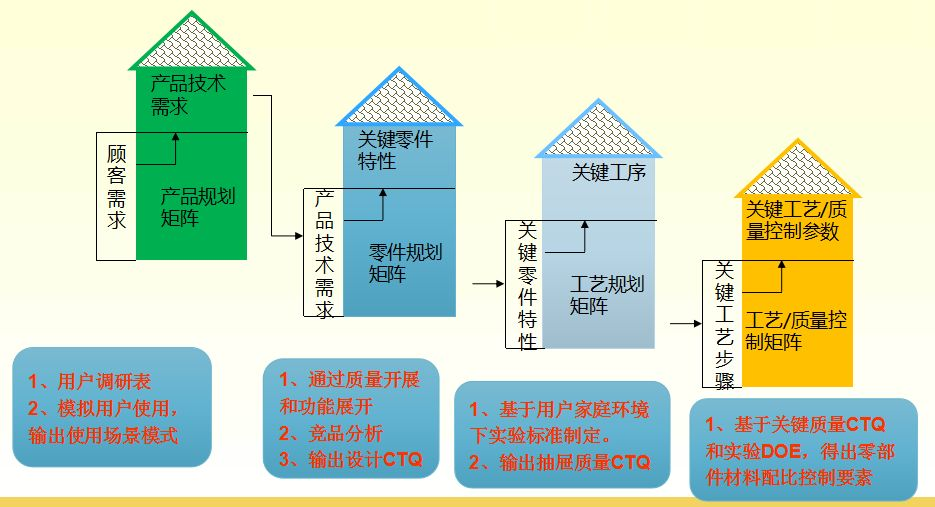

质量功能展开(QFD)

1. 整理相关方法论定义

质量功能展开(Quality Function Deployment, QFD)是一种系统化的产品设计和开发方法,通过将客户需求转化为设计要求和技术规范,确保产品设计和生产过程能够满足客户需求。QFD 通过建立“质量屋”(House of Quality, HoQ)来分析和转换客户需求,是产品开发、质量管理和客户满意度提升的重要工具。

2. 方法论 各环节描述,具体案例等

| 阶段 | 描述 | 具体案例 |

|---|

| 识别客户需求 | 收集和识别客户的需求和期望,确定产品需要满足的关键客户需求。 | 在汽车制造中,通过市场调研和客户反馈,识别客户对新车型的舒适性、安全性和燃油效率的需求。 |

| 建立质量屋(HoQ) | 创建质量屋,将客户需求转化为设计要求,并评估各设计要求的重要性。 | 创建质量屋,将客户的舒适性需求转化为座椅设计、悬挂系统等具体设计要求,并评估其重要性。 |

| 确定技术特性 | 确定实现每项设计要求所需的技术特性和参数,定义技术规格。 | 确定实现座椅舒适性设计要求所需的技术特性,如座椅材料、可调节性和支撑结构等。 |

| 分析相关性和冲突 | 分析各设计要求和技术特性之间的相关性和冲突,确保设计要求协调一致。 | 分析座椅材料和可调节性之间的相关性,确保选用的材料既能提供舒适性又能实现可调节功能。 |

| 优化设计方案 | 根据分析结果,优化设计方案,确保满足客户需求,并制定详细的实施计划。 | 优化座椅设计方案,选择最佳材料和结构,确保座椅舒适性和可调节性达到客户期望。 |

| 实施和验证 | 实施设计方案,进行产品开发和生产,并通过测试验证产品是否满足客户需求。 | 实施优化后的座椅设计方案,进行生产并通过测试验证座椅的舒适性和可调节性。 |

| 持续改进 | 收集客户反馈,持续改进产品设计和生产过程,提升客户满意度。 | 收集新车型上市后的客户反馈,进一步改进座椅设计和生产过程,提升客户满意度。 |

3. 该方法论常见误区,和使用错误

| 误区 | 解释 |

|---|

| 仅关注客户需求,不考虑技术可行性 | 只关注客户需求而忽视技术可行性可能导致设计要求难以实现,需平衡客户需求和技术可行性。 |

| 忽视需求的变化和更新 | 客户需求是动态的,忽视需求的变化和更新会导致设计和产品脱离市场需求,需持续关注和更新客户需求。 |

| 质量屋构建不完整 | 质量屋构建不完整或不准确会影响设计要求和技术特性的转化效果,需确保质量屋信息完整和准确。 |

| 分析过程中缺乏跨部门合作 | QFD 需要跨部门的合作和沟通,缺乏合作会导致信息不对称和设计优化不足,需加强跨部门协作。 |

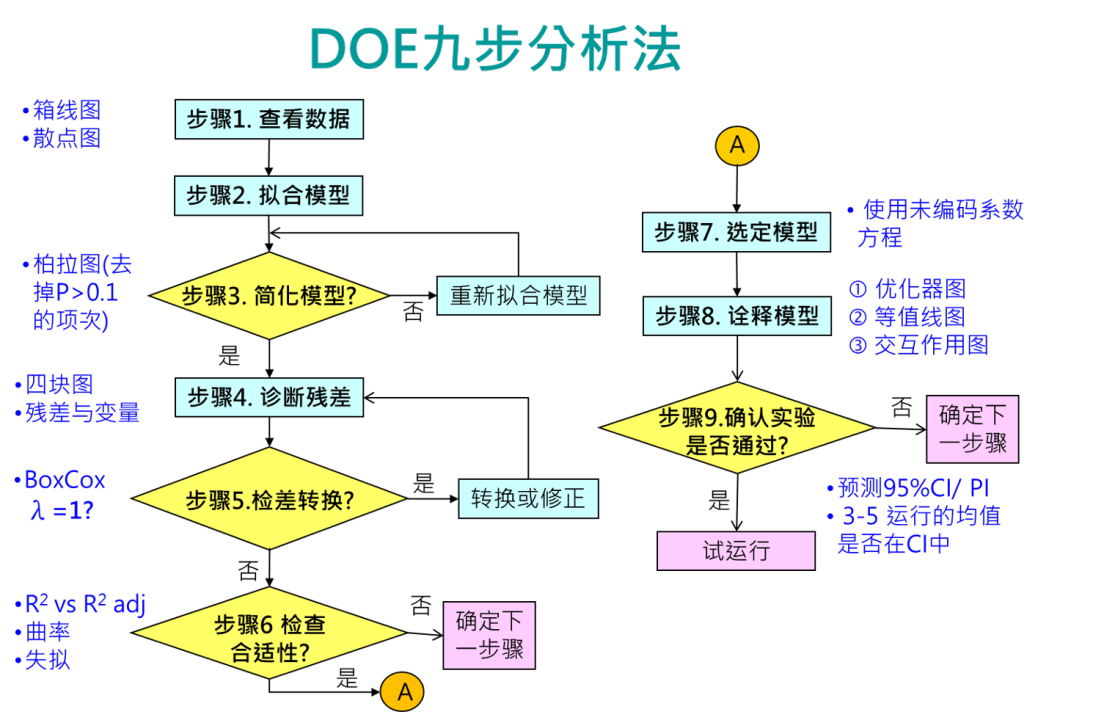

设计试验(DOE)

1. 整理相关方法论定义

设计试验(Design of Experiments, DOE)是一种系统化的方法,用于计划、设计和分析实验,以评估多个因素对某个过程或产品的影响。DOE 通过科学的方法控制变量,识别出影响结果的关键因素,并确定最佳的操作条件。它广泛应用于制造业、工程、化学、农业等领域,以优化产品设计和工艺流程。

2. 方法论 各环节描述,具体案例等

| 阶段 | 描述 | 具体案例 |

|---|

| 确定目标 | 明确实验的目标和期望的结果,确定需要研究的变量和响应。 | 在汽车制造中,确定优化发动机燃油效率的目标,研究不同燃油配比对燃油效率的影响。 |

| 选择因素和水平 | 选择影响实验结果的关键因素,并确定每个因素的不同水平。 | 选择燃油配比、点火时间和进气压力作为因素,每个因素设定不同的水平(高、中、低)。 |

| 设计实验 | 设计实验方案,包括实验的类型(全因子实验、部分因子实验等)、实验次数和实验顺序。 | 设计全因子实验,包含所有因素和水平的组合,确定实验次数和顺序。 |

| 执行实验 | 按照设计的实验方案,严格执行实验,并记录实验数据。 | 按照实验方案,进行多次实验,记录不同燃油配比、点火时间和进气压力下的燃油效率数据。 |

| 分析数据 | 使用统计方法分析实验数据,评估各因素及其交互作用对响应的影响。 | 使用方差分析(ANOVA)评估燃油配比、点火时间和进气压力对燃油效率的显著性影响。 |

| 确定最佳条件 | 根据数据分析结果,确定实现最佳响应的条件和因素组合。 | 确定最佳燃油配比、点火时间和进气压力的组合,实现最高的燃油效率。 |

| 验证和改进 | 通过验证实验验证最佳条件,并根据结果进行必要的调整和改进。 | 进行验证实验,确认最佳条件下的燃油效率,调整实验设计以进一步优化结果。 |

3. 该方法论常见误区,和使用错误

| 误区 | 解释 |

|---|

| 未充分确定实验目标和范围 | 未明确实验目标和范围会导致实验设计不合理,影响实验结果的可靠性和可解释性。 |

| 因素选择和水平设定不合理 | 选择的因素和设定的水平不合理会导致实验结果偏差,需确保因素和水平的科学性和代表性。 |

| 实验设计类型选择不当 | 不同实验类型适用于不同的情况,选择不当会导致实验效率低下或结果不准确,需根据实际情况选择实验类型。 |

| 数据分析不充分或方法不正确 | 数据分析不充分或使用错误的统计方法会导致结果误导,需使用正确的统计工具和方法进行分析。 |

| 忽视交互作用 | 仅关注单个因素的影响而忽视交互作用,可能会遗漏重要信息,需全面分析因素之间的交互作用。 |

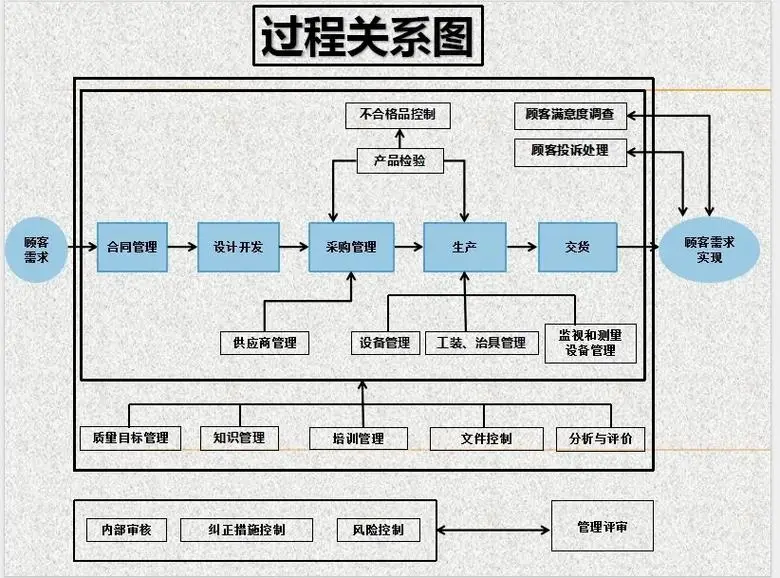

质量管理体系(QMS)

1. 整理相关方法论定义

质量管理体系(Quality Management System, QMS)是一种组织结构、程序、流程和资源的集合,旨在实现质量管理的目标,确保产品和服务满足客户要求并持续改进。QMS 提供了一个系统化的方法来管理和控制组织的质量活动,是确保产品和服务质量的一种有效工具。

2. 方法论 各环节描述,具体案例等

| 阶段 | 描述 | 具体案例 |

|---|

| 确定质量方针和目标 | 制定组织的质量方针和目标,明确质量管理的方向和期望。 | 在汽车制造企业中,制定确保所有零部件达到最高安全标准的质量方针和目标。 |

| 建立质量管理体系 | 设计和建立适合组织的质量管理体系,包括组织结构、职责和流程。 | 建立ISO 9001质量管理体系,明确各部门的质量职责和工作流程。 |

| 文件化管理流程 | 编制质量管理手册和程序文件,详细记录管理流程和标准。 | 编制质量手册,记录生产、检验、售后服务等各环节的质量标准和操作流程。 |

| 实施和执行 | 按照制定的质量管理体系进行日常操作,确保各项流程按标准执行。 | 按照质量管理体系,实施生产过程的每一个步骤,确保符合质量标准。 |

| 监控和测量 | 通过内部审核、过程监控和测量,评估质量管理体系的执行效果。 | 定期进行内部审核,监控生产过程中的质量指标,评估质量管理体系的有效性。 |

| 分析和改进 | 根据监控和测量结果,分析存在的问题,采取纠正和预防措施,持续改进质量管理体系。 | 分析内部审核中发现的问题,实施纠正措施,并制定预防措施以避免类似问题再次发生。 |

| 管理评审 | 高层管理定期评审质量管理体系的适宜性、充分性和有效性,确保其持续改进。 | 召开管理评审会议,评估质量管理体系的表现,并根据评审结果进行调整和改进。 |

3. 该方法论常见误区,和使用错误

| 误区 | 解释 |

|---|

| 质量管理体系流于形式 | 仅仅为了通过认证而建立质量管理体系,而不真正执行,导致体系无法发挥实际效果。 |

| 忽视持续改进 | 只关注当前的质量管理,而忽视了体系的持续改进,无法应对变化和提升质量水平。 |

| 缺乏高层管理的支持 | 高层管理缺乏参与和支持,会导致质量管理体系的实施效果大打折扣。 |

| 文件化管理流程不完善 | 文件化管理流程不全面或不准确,会导致执行过程中出现混乱和不一致。 |

| 监控和测量不充分 | 监控和测量不足,无法及时发现和纠正问题,影响质量管理体系的有效性。 |

Comments powered by Disqus.